回轉枕式包裝機詳細教程及常見故障解決方法

1安裝步驟

1)首先參見圖三確定主機擺放位置,并以工作平臺為基準,分別調節四個水平螺桿,調平定位主機。

2)安裝進料輸送機,使與主機左端用螺栓固鎖,并通過調節進料輸送機兩水平調節螺桿,調平定位。要求與主機相連處,送料槽底平面與主機臺面平齊。

3)安裝推指鏈條。先放松進料輸送機左端手輪(見圖二)然后安裝并聯接推指鏈條,調節手輪,使推指鏈條松緊適度。

4)配接電源線。本機使用220V單相,50HZ的電力,嚴禁連接380V或其它不符合要求的電源,請使用者特別注意!為保證安全,連接工作須由電氣專業人士完成,隨機配有連接線。如自配電源插頭,須用1.5m㎡三芯電纜,正確連接火線(L)、零線(N)和地線(E)。

2.送電測試

1)確定供應電源正確(用試電筆測試進電源L、N正確)。

2)合上控制箱中各斷路器,并觀察控制面板上各儀表、電源信號燈是否正常。

3)點按點動按鈕,觀察機器運轉是否正常。

4)通過按動人機界面,設定包裝速度為40包/分,再按動啟動按鈕(綠色)正常運轉機器3~5分鐘,在確定機器正常后,按下停機按鈕(紅色)。此即完成了機器的正確安裝。

3.機器調整

進料機構

本機進料機構上配有推指鏈條,推指鏈條的張力,是通過進料機構左端兩個“推指鏈條松緊調節手輪”調整的。當被包物確定后,首先調整進料機構導料槽的寬度,使被包物能在導料槽中順暢移動即可。

送紙機構

包膜繞行路徑

包裝膜卷安裝在具有自動對中夾緊的輥筒上后,薄膜必須按照一定的路徑繞行。薄膜繞行的路徑因打碼機是否安裝而略有不同。

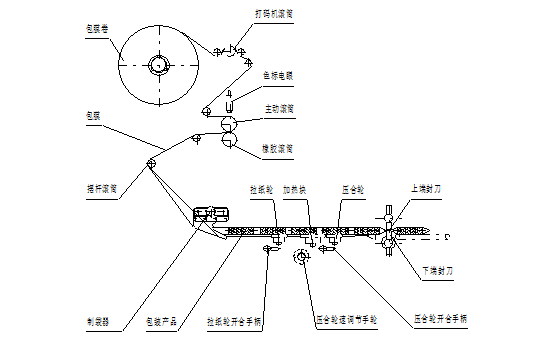

1.當機器配備打碼機時,繞行路徑按圖四。

圖四、配打碼機時包膜走行路徑

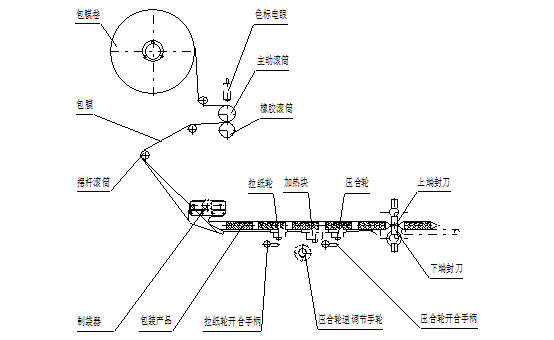

2.當機器沒配打碼機時,繞行路徑按圖五。

圖五、無打碼機時包膜走行路徑

無論上述那種繞行路徑,當薄膜進入制袋器后,打開中封開合手柄,使紙穿過拉紙輪,中封加熱板,壓合輪,然后合上開合手柄,點動運行,使包膜穿過端封刀,至此完成裝膜。

包膜張力及對中調節

包膜在經過制袋器時,如果包膜張力不均――兩邊緊中間松或兩邊松中間緊,都會造成走紙不順,須通過調節擺輥位置(見圖二)或擺桿角度,來改變擺輥與制袋器之間的相對位置,達到包膜張力均勻的要求。

如果出現包裝產品中封不齊,則須調節"包膜對中調節手輪"(見圖二),每次調節量不宜太大(因為效果不是馬上反映出來),直至中封兩邊對齊為止。

4.制袋器

制袋器是一可供寬窄調整與包膜仰角凋整的折袋器。

制袋器是通過“制袋器寬度調節手輪”調節制袋器寬度。制袋器的寬度尺宜以被包物的寬度,再略加上約5mm余隙為宜。

制袋器高度調整時,松開制袋器固定手輪,通過上下移動制袋器來調整高度尺寸,制袋器的高度宜以被包物的高度,再略加約5mm余隙為宜,高度調整后,鎖緊固定手輪。

中封機構

中封機構主要由拉紙輪、加熱塊、壓合輪、開合手柄、壓合輪速調節手輪等組成,當包膜經過拉紙輪、加熱塊、壓合輪時,如果在拉紙輪和壓合輪之間有積紙或拉紙現象,應通過“壓合輪速調節手輪”調整。

中封的效果應是封口牢固及紋路清晰,否則就應調整,調整要求如下:

1)用兩張白紙中間夾著一張復寫紙,在兩嚙合的中封輪上轉一周,打開看其痕跡要清晰,均勻,否則須調整兩輪嚙合位置,再進行壓痕觀察,反復調節,直至痕跡清晰均勻為止。

2)在嚙合正確,溫度合適的前提下,若封口質量還是不理想,可調節定位螺釘來限定封輪嚙合壓力,直至封口美觀。

機器出廠前中封部件己調整合格,一般情況下不需調整。

端封機構(回轉式)

端封刀座及切刀的調整

刀座在出廠前己經認真調整并嚴格檢驗,正常情況下無需調整,若確需調整刀座,首先用兩張白紙中間夾著復寫紙觀察壓痕紋路,如果壓痕均勻紋路清晰,則刀座位置正確,無需調整,否則需對刀座進行調整,先松開(不要完全松離)刀座上M10螺釘,然后調節橫向調整螺絲來修正刀座的編移,直至調整理想為止,最后擰緊M10螺釘。刀座的調整須在無加熱的條件下進行。

切刀的調整一般采用墊銅片的方法。調整準則是剛好切斷紙膜而嚙合聲又不大為好。如果怎樣調節都無法調好,就須更換切刀。調整切刀時,一定要在加熱(約120°C)的情況下進行。

端封刀架高低位置的調整

對于不同高度之包裝物,應調整端封刀架高低,使端封刀嚙合中心與被包產品中心的高度一致,如圖四、五所示。調整方法是:先松開刀架側板的四個螺絲,然后調節端封升降調節螺栓(中間的螺栓),使上下端封刀嚙合處距工作平面為1/2包裝物高度,調整完畢,務必緊固松開的四個螺絲后方可開機。

3)端封刀速度的調整

對于不同長度的包裝,端封刀速度應做相應調整,調整原則是以端封刀的線速度應與包裝膜的速度相同,即切刀切紙時又不積紙又不拉紙為宜。若積紙,即刀速慢,應向快的方向調節“端封刀速調節手輪”(見圖二),若拉紙,即刀速快,應向慢的方向調節“端封刀速調節手輪”直至同步為止。

4)端封刀裁切位置的調整

本機進料推桿與端封刀之間,會因為包裝長度的不同,而有不同的同步聯動關系。調整進料推指與端封刀的同步關系,其調整步驟如下:

(一)在包裝薄膜印有色標的情況下

(1)空袋時通過人機界面選擇"參數設定"設置屏設置"切斷位置"之數值來調節端封刀切斷位置(設置方法參見5.1節),使切斷在色標處。

(2)取3~5個包裝物放入進料機構推指間,啟動機器,當包裝物送至端封前100mm處停機。

(3)檢查包裝物是否在兩色標中間,并觀察記住偏移方向及偏移量。

(4)取出包裝物,然后通過"推指位置調節手輪"來調節推指的位置(旋轉手輪需向內推進后旋轉)從而調整包裝物位置。

(5)重復2~4步驟,直至包裝物位于兩色標中間為止。

(二)在包裝薄膜沒印色標的情況下

(1)取3~5個包裝物放入進料機構推指間,啟動機器,當包裝物送至端封前100mm處停機。

(2)用目視判斷端封位置是否在二件包裝物中間,并記住編移方向及編移量。

(3)取出包裝物,然后通過"推指位置調節手輪"來調節推指的位置(旋轉手輪需向內推進后旋轉)從而調整包裝物位置。

(4)重復1~3步驟,直至包裝物位于兩端封中間為止。

5.機器操作

1)安全檢查。檢查確認輸送帶上、工作臺上、端封刀上等無雜物,且沒有其它人在操作機器。

2)開啟電源。打開電控箱門鎖,合上總斷路器,關上箱門觀察控制面板上各溫控器顯示是否正常,電源信號燈是否正常顯示,人機界面是否正常顯示。

在安全檢查及電源開啟正常后,本機需進行下述操作。

維護

關于維護,進入口令為89758140,進入該界面后,可以調節袋長系數。通常,該值在出廠前已調好。如需調節,原則如下。先設定較常使用的袋長值和包裝速度,將跟蹤方式設為定長切,調好并開動機器制空袋,測取空袋袋長,如實際袋長比設定袋長短,則改大袋長系數,反之,則減小,直到設定值與實際值誤差小于1mm即可。

5.2.溫度控制

該機有兩組溫控系統,分別控制“中封溫度”和“端封溫度”。各組溫度設定值的大小,應視包裝速度的快慢,包裝膜的厚薄,周圍環境溫度的高低不同而定。最合適的設定值應以產品中封和端封不漏氣及不焦皺為宜。溫控器的操作使用祥見隨機溫控器說明書。

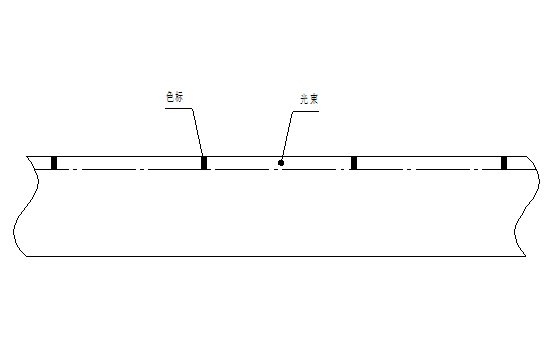

5.3.色標電眼

對于需要跟蹤切的產品,色標電眼是必須的,在包膜裝好后,調整色標電眼位置,使電眼發出的光束對準色標經過的地方,如圖十九所示。

圖二十一、色標電眼光束位置

圖二十一、色標電眼光束位置

色標電眼靈敏度出廠時己調整,如若仍需調節,詳見隨機電眼說明書。

5.4.啟動

1)點動

按下點動(黑色)按鈕,機器在按壓期間,會以30(包/每分鐘)的速度運轉,當釋放按鈕時,機器立即停止。

2)連動

點按啟動(綠色)按鈕,機器將以設定的速度連續運動,直至停機(紅色)或急停(蘑菇頭)按鈕被按動為止。

5.5.停機

1)正常停機

點按停機(紅色)按鈕,機器將于端封刀水平位置停機。

2)緊急停機

按壓急停(蘑菇頭)按鈕,機器將于瞬間停止,欲再啟動機器,須先使按鈕復位。

6.維護保養

6.1.每班的清潔和保養

1)清潔擦拭機器前,須先關閉電源,以確保人機的安全。

2)用干凈捻濕的抹布擦拭機器工作臺面及外表面。

3)用壓縮空氣清除進料機構及中封和端封處的產品碎屑。

4)用涂上滑油的鋼絲刷除掉端封刀上粘附的薄膜碎片。

6.2.每月的檢查和保養

對機器傳動系統中互相嚙合的齒輪和鏈輪鏈條給油潤滑,潤滑方式以淡涂抹為

原則,對于機器上的同步帶和輸送平皮帶,絕對禁止給油潤滑。

2)對端封軸承給油潤滑。

3)檢查傳動部件的鏈條和皮帶張緊情況,必要時將其調緊。

4)檢查各部件的螺釘或螺母松動情況,必要時將其壓緊。

5)檢查電刷積碳情況,必要時擦拭。

6.3.半年的維護和保養

1)檢查傳動皮帶和輸送平皮帶磨損情況,必要時換新。

2)檢查各種易損件,注意及時更換。

3)檢查各傳動件磨損情況,必要時換新。

4)檢查并緊固電器接線,并用壓縮空氣清潔各電氣組件上之灰塵。

7.回轉式枕式包裝機異常處理

故 障 現 象 | 可 能 原 因 | 排 除 方 法 |

切斷位置偏離色標 | 色標跟蹤未開啟。 薄膜色標顏色太淡。 3.薄膜驅動打滑。 | 在人機界面跟蹤方式界面中,將跟蹤方式切換到"跟蹤切"。 參見隨機電眼說明書,調整電眼感測靈敏度。 3.調節膠棍壓力或剎車松緊。 |

切刀切在產品上 | 推桿與切刀未同步。 刀座太高或太低。 3.包裝速度太快。 | 1.參見4.6.4節調整推指位置。 2.調節端封部件高低,使封刀嚙合中心處于產品高度的中間位置。 3.降低包裝速度。 |

封口處出現焦皺痕跡 | 溫度太高。 速度太慢。 3.包膜外層耐熱性差。 | 調降溫度。 調快速度。 更換薄膜材質。 |

封口不牢或漏封 | 1.溫度太低。 2.速度太快。 3.包膜內層熱封性差。 | 1.調升溫度。 2.調慢速度。 3.更換薄膜材質。 |

溫度表不能控制溫度 | 發熱體損壞。 固態繼電器燒壞。 熱電偶損壞。 4.溫控表損壞。 | 更換發熱體。 換固態繼電器。 更換執電偶。 4.更換溫控表。 |